マシニングセンタを使った樹脂加工のポイントと注意点

マシニングセンタを使った樹脂加工のポイントと注意点

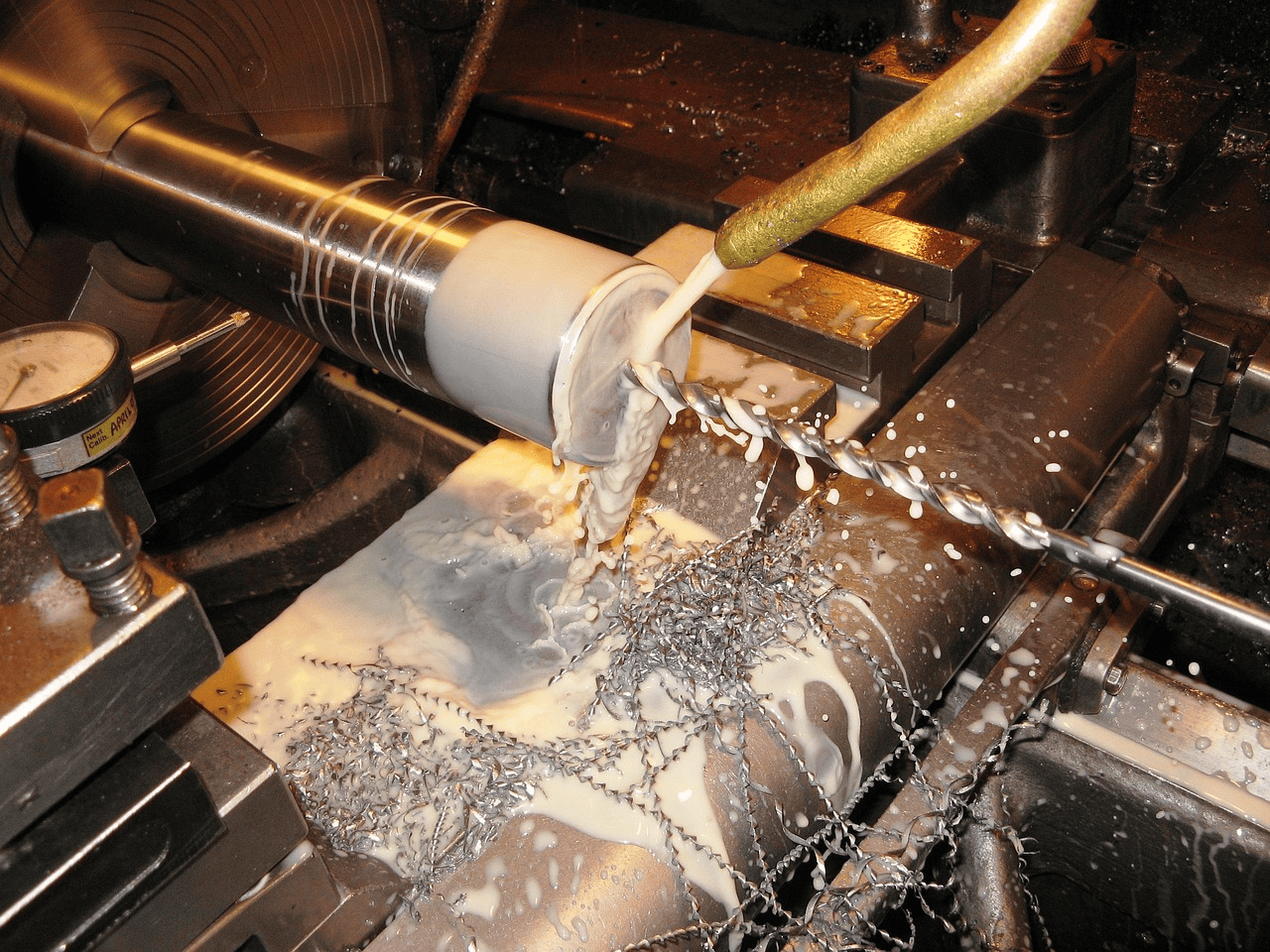

マシニングセンタを用いた樹脂加工では、樹脂特有の特性を理解し、適切な加工条件を整えることが重要です。まず、樹脂は金属より柔らかく、熱伝導性が低いため、切削熱が蓄積しやすい性質があります。過剰な熱による変形を防ぐため、低速回転と適切な送り速度を設定すると同時に、冷却液を使用することが効果的です。また、切れ味の良い工具を選び、表面を滑らかに仕上げることが加工品質向上のポイントです。さらに、静電気の発生に注意が必要です。特に軽い切削くずが加工中に付着しやすい場合、静電気防止対策を講じると効果的です。また、樹脂の柔軟性を考慮し、ワークピースをしっかり固定しつつ、過剰なクランプ圧での変形を防ぐよう注意しましょう。加工後は切削くずを丁寧に清掃し、機械内や周辺環境の整備を徹底します。これらの取り組みを実践することで、樹脂加工の品質と効率を向上させることができます。

マシニングセンタの加工パス最適化でコストを下げる方法

マシニングセンタの加工パスを最適化することで、コスト削減を効果的に実現できます。まず、工具経路の設計時に、無駄な動作や空送りを排除することが重要です。効率的な直線経路や最短距離の動きを取り入れることで、加工時間が短縮されます。また、切削速度や送り速度を最適化し、工具摩耗を抑えながら生産性を向上させることがポイントです。さらに、プログラムのシミュレーションを活用して、加工条件の確認とエラー防止を徹底します。これにより、問題の発生を事前に防ぎ、追加コストの削減が可能です。複数部品をまとめて加工する際には、共通の加工パスを設計し、段取り作業の効率化を図りましょう。これらの取り組みを統合することで、エネルギー消費を抑え、工具交換の頻度を減らしながら、高い加工精度を維持することができます。加工パスの最適化は、品質を保ちつつコスト削減を達成する鍵となる戦略です。