マシニングセンタ加工の現場でありがちな不具合と対処法

マシニングセンタ加工の現場でありがちな不具合と対処法

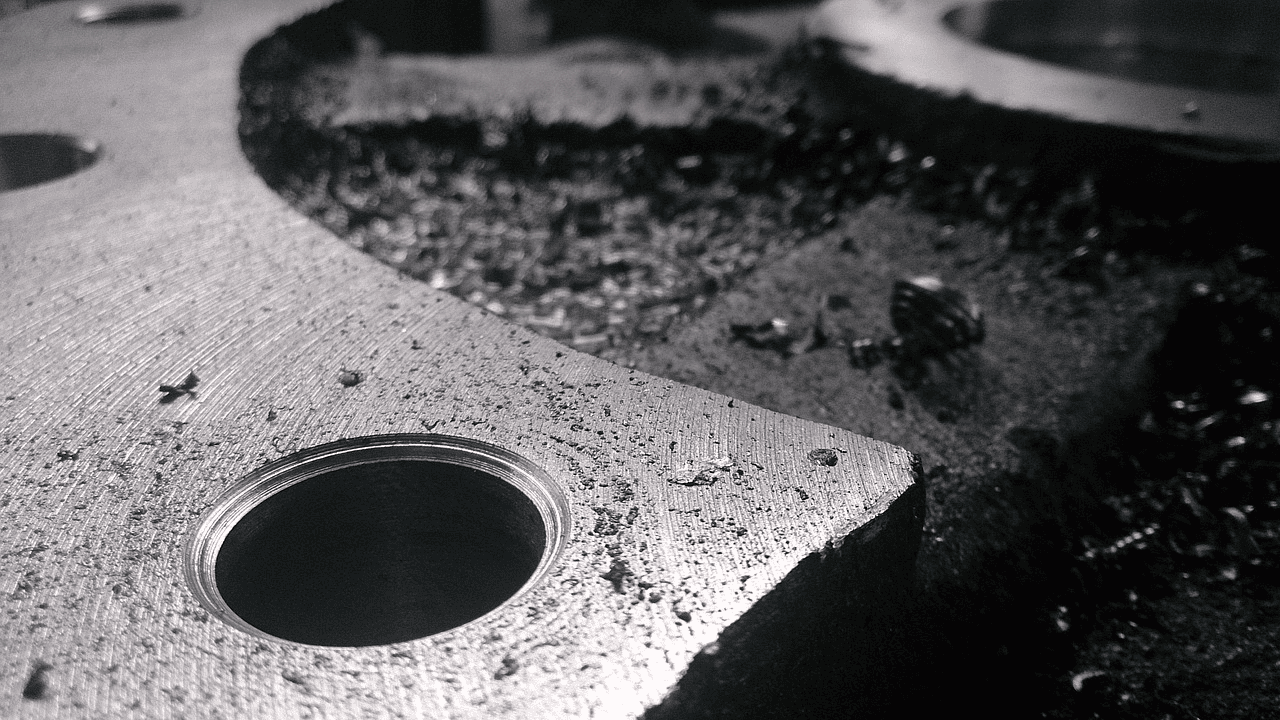

マシニングセンタ加工の現場では、いくつかの不具合が頻繁に発生します。その中でも特に多いのが加工精度の低下や工具の摩耗です。加工精度が低下する原因として、工具の固定不良や機械の振動が考えられます。これに対処するには、定期的な工具やツールホルダのチェック、機械の点検を行い、振動を最小限に抑えることが重要です。次に、工具の摩耗は加工精度に直接影響します。高品質な工具を使用し、摩耗が進む前に適切なタイミングで交換することが推奨されます。また、冷却液の供給不足や冷却効率の低下も問題を引き起こします。冷却液の量やノズルの配置を定期的に確認し、切削熱を効率的に抑える工夫が必要です。さらに、プログラムミスや操作エラーも頻発します。NCプログラムの内容を事前にシミュレーションで確認し、ダブルチェックを徹底することでトラブルを防ぎます。これらの対策を講じることで、不具合を未然に防ぎ、作業効率と品質を向上させることが可能です。

マシニングセンタにおける工具寿命の予測と管理方法

マシニングセンタで工具寿命を予測・管理するには、計画的なデータ収集とメンテナンスが重要です。まず、工具の使用履歴を記録し、加工材や切削条件に応じた寿命傾向を把握します。このデータを基に寿命予測を行い、交換タイミングを計画することで無駄を減らせます。特に、切削速度や送り速度が工具摩耗に与える影響を把握し、最適な条件設定を心掛けましょう。次に、工具摩耗の定期チェックが必須です。専用の測定器や視覚検査を用いて摩耗の進行を確認し、加工精度を損なわないタイミングで交換を行います。さらに、工具管理システムの導入も有効です。在庫管理や交換履歴を一元化することで、効率的な運用が可能になります。保管環境も重要な要素です。湿度や温度を適切に管理することで工具の劣化を防ぎ、寿命を延ばすことができます。これらの方法を組み合わせ、計画的な管理体制を整えることで、工具寿命を最適化し、生産性を高めることができるでしょう。